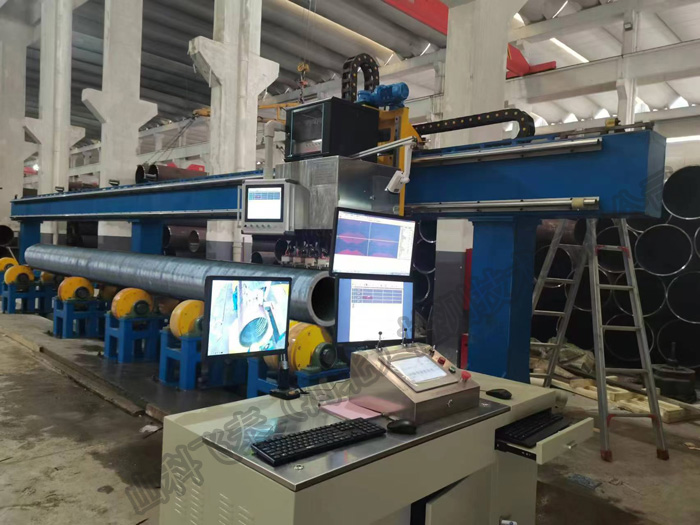

山科飛泰鋼管管壁缺陷無損檢測,全程自動化效率高

在過去,鋼管管壁缺陷檢測主要依賴人工或一些相對簡單的設(shè)備。人工檢測時(shí),工人需憑借肉眼和簡單工具,對鋼管表面進(jìn)行逐一查看,檢測流程繁瑣且耗時(shí)久。檢測人員要沿著鋼管的長度方向,仔細(xì)觀察每一個(gè)細(xì)節(jié),稍有疏忽就可能遺漏缺陷。

山科飛泰超聲波自動探傷技術(shù)

山科飛泰的無損檢測設(shè)備主要采用超聲波無損檢測技術(shù),這一技術(shù)的原理基于聲波的獨(dú)特傳播特性。當(dāng)超聲波在鋼管內(nèi)部傳播時(shí),若遇到管壁存在缺陷,如裂紋、氣孔、夾雜等,這些缺陷會導(dǎo)致鋼管內(nèi)部介質(zhì)的不連續(xù),進(jìn)而使超聲波在缺陷處發(fā)生反射、折射或散射現(xiàn)象 。檢測設(shè)備中的超聲探頭負(fù)責(zé)發(fā)射高頻超聲波,并接收反射回來的信號。通過對這些反射信號的精確處理和深入分析,設(shè)備能夠準(zhǔn)確判斷出缺陷的位置、大小、形狀以及性質(zhì)。

自動探傷設(shè)備構(gòu)成與功能

山科飛泰的自動探傷設(shè)備是一個(gè)高度集成、功能強(qiáng)大的系統(tǒng),由多個(gè)關(guān)鍵部分協(xié)同工作,確保檢測的高效性和準(zhǔn)確性。

超聲波探傷主機(jī)是整個(gè)設(shè)備的核心部件之一,負(fù)責(zé)控制和協(xié)調(diào)各個(gè)檢測環(huán)節(jié)的運(yùn)行。主機(jī)內(nèi)部集成了先進(jìn)的信號處理算法和智能分析系統(tǒng),能夠?qū)Τ曁筋^接收到的信號進(jìn)行快速、準(zhǔn)確的處理和分析。同時(shí),主機(jī)還配備了高精度的入射角調(diào)節(jié)裝置,可根據(jù)不同鋼管的材質(zhì)和規(guī)格,精確調(diào)整超聲波的入射角度,以確保檢測的靈敏度和準(zhǔn)確性。

壓緊定位裝置則起著至關(guān)重要的穩(wěn)定作用,它能確保鋼管在檢測過程中保持穩(wěn)定的位置和姿態(tài),避免因鋼管的晃動或位移而影響檢測結(jié)果。通過精準(zhǔn)的機(jī)械結(jié)構(gòu)設(shè)計(jì)和強(qiáng)大的壓緊力,該裝置能夠?qū)摴芾喂痰毓潭ㄔ跈z測位置,為后續(xù)的探傷檢測提供可靠的基礎(chǔ)。

鋼管驅(qū)動裝置和旋轉(zhuǎn)機(jī)構(gòu)相互配合,實(shí)現(xiàn)了鋼管在檢測區(qū)域內(nèi)的全面檢測。鋼管驅(qū)動裝置提供動力,使鋼管在檢測過程中能夠按照預(yù)定的速度和路徑移動或旋轉(zhuǎn),確保鋼管的每一個(gè)部位都能被超聲波探頭覆蓋到。旋轉(zhuǎn)機(jī)構(gòu)則負(fù)責(zé)使鋼管在原地旋轉(zhuǎn),與探頭的直線移動相結(jié)合,形成螺旋線掃查的檢測方式,從而實(shí)現(xiàn)對鋼管的全方位、無死角探傷。

電控系統(tǒng)是設(shè)備采用先進(jìn)的 PLC(可編程邏輯控制器)、變頻器、電源濾波器及各種低壓電器元件,對設(shè)備的運(yùn)行和檢測過程進(jìn)行精確控制。操作人員只需在控制界面上輸入相應(yīng)的指令和參數(shù),電控系統(tǒng)就能自動協(xié)調(diào)各個(gè)部件的工作,實(shí)現(xiàn)設(shè)備的自動化運(yùn)行。

水路系統(tǒng)為超聲波探頭提供冷卻和耦合介質(zhì),確保探頭在長時(shí)間的工作過程中保持穩(wěn)定的性能,同時(shí)增強(qiáng)超聲波在鋼管中的傳播效果。氣動裝置則用于實(shí)現(xiàn)設(shè)備的自動化操作,如上下料、探頭移動等,大大提高了檢測效率和生產(chǎn)的連續(xù)性。

冀公網(wǎng)安備13010802001811號

冀公網(wǎng)安備13010802001811號